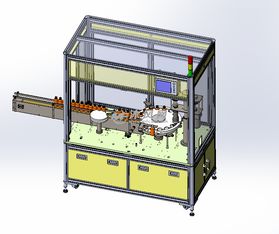

瓶子轉盤式自動擰蓋設備升降機制造工藝詳解

隨著自動化生產線在食品、制藥、日化等行業的廣泛應用,瓶子轉盤式自動擰蓋設備已成為包裝工序中的關鍵設備。其中,升降機作為實現瓶蓋精準抓取、旋緊與釋放的核心執行機構,其制造質量直接決定了整機的工作效率、穩定性與使用壽命。本文將系統闡述該設備升降機的制造工藝與技術要點。

一、核心功能與設計要求

升降機在擰蓋流程中主要承擔垂直往復運動,需具備以下特性:

- 高精度定位:確保擰蓋頭與瓶口對位準確,通常重復定位精度需控制在±0.1mm以內。

- 運行平穩性:避免振動導致瓶身傾倒或擰蓋扭矩不均。

- 快速響應:適應高速生產線節拍,提升效率。

- 結構剛性好:能承受擰蓋過程中的反作用力與持續負載。

二、關鍵部件制造與選型

- 升降導向機構

- 通常采用高剛性直線導軌或精密鍍鉻光軸配直線軸承。導軌需選用品牌件(如THK、HIWIN),安裝面需經磨床精加工,確保平行度與平面度。

- 制造時需用激光干涉儀或精密水平儀校準安裝基準,采用預應力裝配法消除間隙。

- 動力驅動單元

- 伺服電機+滾珠絲杠組合為優選方案,能實現精確位置與速度控制。絲杠應選用C5級以上精度,并進行預緊消隙。

- 氣缸驅動方案成本較低,適用于速度與精度要求不高的場合,需配備精密調壓閥與磁性開關。

- 結構框架制造

- 采用優質碳鋼(如Q235)或鋁合金(如6061)焊接/加工而成。焊接后必須進行去應力退火處理,再經大型數控龍門銑進行整體精加工,保證安裝面的形位公差。

- 表面進行噴砂、烤漆或陽極氧化處理,以適應不同生產環境(如潮濕、潔凈車間)。

- 擰蓋頭連接板

- 作為直接安裝擰蓋頭的部件,需采用整體合金鋼淬火后精磨,并設計減重孔以降低慣量。連接接口需標準化,便于快速更換不同規格擰蓋頭。

三、裝配與調試工藝

- 裝配流程:

- 以加工合格的結構框架為基準,依次安裝導軌/光軸、絲杠支座、伺服電機座。

- 采用扭矩扳手按階梯順序緊固螺栓,并涂布螺紋鎖固劑。

- 裝入動子部件(滑塊、絲杠螺母、連接板),手動測試滑動順暢度。

- 精度調試:

- 使用百分表測量升降全程的重復定位精度與直線度。

- 通過伺服驅動器進行電子齒輪比、增益參數整定,優化運動曲線。

- 模擬實際負載進行疲勞測試,監測溫升、噪聲及振動數據。

四、質量控制與測試

- 材料檢驗:所有金屬材料需提供材質報告,關鍵件進行硬度、探傷檢測。

- 過程檢驗:每道機加工序后檢測尺寸公差,裝配階段使用塞尺、水平儀等工具監控。

- 整機測試:

- 空載測試:連續運行8小時,檢查異響、溫升。

- 負載測試:以額定負載(通常為最大擰蓋扭矩的1.2倍)進行萬次循環測試。

- 聯機測試:與轉盤、送蓋系統聯動,驗證生產節拍與擰蓋合格率(目標≥99.5%)。

五、發展趨勢

隨著工業4.0推進,升降機制造正呈現新特點:

- 模塊化設計:采用標準化接口,支持快速配置不同行程與負載型號。

- 智能診斷:集成振動傳感器與IoT模塊,實現預測性維護。

- 輕量化:應用碳纖維復合材料部件,提升動態響應速度。

瓶子轉盤式自動擰蓋設備升降機的制造是一項集精密機械加工、裝配工藝與運動控制技術于一體的系統工程。嚴格把控從材料選擇、零件加工到整機調試的每個環節,并融入智能化、模塊化設計理念,才能制造出滿足高速、高精度生產需求的可靠設備,為自動化包裝線的高效運行提供堅實保障。

如若轉載,請注明出處:http://www.owenparty.cn/product/55.html

更新時間:2026-01-07 01:40:40